Vermutlich niemand mag Kratzer auf seiner Uhr – außer vielleicht man ist ein Uhrenfreund mit leicht masochistischer Ader. Zugegeben, Kratzer verleihen einer Uhr mit der Zeit Charakter, aber in der Regel sind sie nun mal einfach störend. Vom Wiederverkaufswert ganz zu schweigen. Polieren kann eine Lösung sein, letztendlich wird dabei aber Material abgetragen und das Ergebnis einer Politur ist stark von der Erfahrung des polierenden Uhrmachers abhängig, z.B. hinsichtlich der Erhaltung der ursprünglichen Optik (z.B. Gehäusekanten).

Aber wie genau quantifiziert man die Härte von Materialien einheitlich, um diese vergleichen zu können?

Über die Vickers-Skala

Im Zusammenhang mit Uhren ließt man häufig von der sogenannten Vickershärte. Die Härteprüfung nach Vickers ist ein von Robert L. Smith und George E. Sandland entwickeltes Prüfverfahren, das beide schon in den 1920er Jahren bei der Vickers Ltd. entwickelt haben. Wie bei allen gängigen Härteprüfverfahren beruht das Grundprinzip auf dem Widerstand, den der zu prüfende Werkstoff einem härteren Eindringkörper entgegensetzt, bzw. auf der bleibenden Verformung, die dadurch hervorgerufen wird.

Das Vickers-Verfahren ist genau umrissen: Dabei wird der Eindringkörper in Form einer geraden Pyramide mit einer bestimmten Prüfkraft senkrecht in die Oberfläche der Probe eingedrückt. Die Grundfläche der Pyramide ist quadratisch, der Winkel zwischen den gegenüberliegenden Seiten beträgt exakt 136°. Aus dem Mittelwert der Diagonalen des Prüfeindrucks lässt sich die Vickershärte berechnen.

Die Einheit der durch diese Prüfung ermittelten Härte wird als Vickershärte bezeichnet oder auch kurz „HV“ für Härte nach Vickers.

Andere gebräuchliche Härteskalen sind übrigens Brinell und Rockwell und Mohs. Letztere wurde 1812 speziell für Mineralien und Edelsteine eingeführt. Die jeweiligen Skalen bzw. Verfahren lassen sich nicht eins zu eins umrechnen, da die Art ihrer Tests zu unterschiedlich ist. Eine Umrechnung wäre nur näherungsweise möglich.

Uhren-Materialien und ihre Härte nach Vickers

Im Folgenden schauen wir uns einige typische Uhren-Materialien und ihre Härte nach Vickers an. Bitte beachtet dabei, dass es sich um nach bestem Wissen und Gewissen recherchierte Werte handelt, aber unterschiedliche Produktionsverfahren, Gießereien oder Fabriken mit unterschiedlichen „Rezepten“ häufig unterschiedliche Ergebnisse bei den jeweiligen Materialien erzielen (und es letztendlich Aufgabe des Uhrenherstellers ist die beste Qualität zu gewährleisten). Die Härte wird beispielsweise stark von der Wärmebehandlung beeinflusst und bei Metallen beispielsweise natürlich durch die Legierung.

INHALT

- 1 Über die Vickers-Skala

- 2 Uhren-Materialien und ihre Härte nach Vickers

- 3 Saphirglas, Mineralglas & Co.

- 4 316L Edelstahl

- 5 U-Boot-Stahl

- 6 Omega O-Megasteel

- 7 316L Edelstahl eisgehärtet

- 8 316L Edelstahl kolsterisiert / tegimentiert

- 9 316L Edelstahl hartbeschichtet

- 10 904L Edelstahl („Oystersteel“)

- 11 Edelstahl DLC-beschichtet

- 12 Titan Grad 2

- 13 Titan Grad 5

- 14 Omega Liquidmetal

- 15 Super Titanium (Citizen)

- 16 Bronze

- 17 Carbon

- 18 Keramik

- 19 Aluminium

- 20 18K Rotgold

- 21 Platin

- 22 Kunststoff

Saphirglas, Mineralglas & Co.

Saphirglas: Saphirglas ist bei Uhren mittlerweile Quasi-Standard, auch im erschwinglicheren Bereich (siehe z.B. Sternglas oder Steinhart), und erreicht eine Härte von über 2000 HV. Saphirglas kann daher nur von wenigen Materialien zerkratzt werden, dazu gehört beispielsweise echter Diamant mit rund 10000 HV.

Mineralglas (ungehärtet): Meist in günstigeren Modeuhren von Fossil, Diesel & Co. zu finden. In der Regel handelt es sich um normales Flachglas, wie es auch z.B. für Fensterscheiben verwendet wird. Die Vickershärte beträgt etwa 400 HV.

K1 Mineralglas, auch bekannt unter dem Seiko-Markennamen Hardlex (gehärtetes Mineralglas): Mit 700-900 HV relativ unempfindlich gegenüber Kratzer.

Beispiel-Modelle:

Kunststoffglas (Acrylglas, Plexiglas, Hesalitglas): Die vor einigen Jahrzehnten weit verbreiteten Kunststoffgläser werden heute nur noch sehr selten verbaut – vereinzelt setzen Uhrenhersteller aber auch bei neuen Modellen noch auf gewölbtes Hesalitglas, um den Retro-Charakter zu unterstreichen. Mit ca. 150-200 HV ist Kunststoffglas per se sehr ziemlich kratzempfindlich, allerdings lassen sich Kratzer mit Polywatch weitgehend problemlos rauspolieren.

Beispiel-Modelle:

- Aus historischen Gründen gibt es bis heute eine Omega Speedmaster Professional Moonwatch mit Hesalitglas.

- Branch Sector Dial

- MoonSwatch

Mehr: Experiment: Saphirglas vs. K1 Mineralglas/Hardlex vs. Hesalitglas im Bruch- und Kratz-Test

316L Edelstahl

Der absolute Klassiker in der Produktion von Uhrengehäusen – mit 200 bis 220 Vickers einigermaßen kratzfest. Vor allem polierte Stellen bei einer Uhr können aber schnell feine Kratzer ziehen. Denn: Es ist ein Mythos, dass ein Material mit hoher Härte nicht trotzdem von einem Material mit geringerer Härte zerkratzt werden kann, denn die Krafteinwirkung spielt ebenfalls eine Rolle – der Klassiker: Schubbert man über Tage und Wochen mit einer Edelstahl-Schließe über einen Holztisch, so wird die Schließe trotzdem auf Dauer Kratzer bekommen.

U-Boot-Stahl

Es klingt wie ein Marketinggag – ist es aber nicht: Der insbesondere von der Frankfurter Spezialuhrenschmiede Sinn eingesetzte U-Boot-Stahl ist sogenannter austenitischer Stahl, der eine besondere Gefügestruktur aufweist. Es handelt sich bei U-Boot-Stahl um Spezialstahl, der eigentlich bei der Außenhülle der U-Boot-Klasse 212 zum Einsatz kommt, einem der leisesten U-Boote der Welt, das für die Deutsche Marine und die italienische Marina Militare in See sticht. Für die Entwicklung der Legierung zeichnet sich ThyssenKrupp verantwortlich.

Aber ist U-Boot-Stahl auch tatsächlich unempfindlicher gegen Kratzer? Hier habe ich bei Sinn kritisch nachgefragt und mir wurde eine Härte von 340 HV genannt. Dadurch ist auf dem Papier U-Boot-Stahl durchaus merkbar unempflicher gegenüber Kratzern. Gut zu wissen: Ein Sinn-Fan hat die Aussage von Sinn Spezialuhren in einem Labortest (Mikroskop, Laser-Test) aus dem Jahre 2008 bestätigt und festgestellt, dass der U-Boot-Stahl auf intermolekularer Ebene deutlich dichter als normaler Edelstahl ist.

Man beachte: Das Stahlband der Sinn U1 beispielsweise ist nicht aus U-Boot-Stahl, sondern aus „normalem“ 316L-Edelstahl – aus Gründen der Wirtschaftlichkeit.

Beispiel-Modelle:

Omega O-Megasteel

Die hauseigene Omega-Stahllegierung mit dem verheißungsvollen Namen O-Megasteel kommt auf eine Härte von ca. 300 Vickers (Omega spricht von 40% bis 50% höhere Härte gegenüber „normalem“ Edelstahl). Omega verweist dabei auf ein Elektroschlacke-Umschmelzverfahrens (ESU), das dem Material einen hohen Reinheitsgrad verpasst und das sich besser auf Hochglanz polieren lässt. O-Megasteel ist außerdem befreit von Nickel (gut für Nickelallergie) und angereichert mit Stickstoff und Mangan.

Die 45,5 mm große Seamaster Ultra Deep beispielsweise kommt mit einem Gehäuse und einem Band aus dieser Legierung.

316L Edelstahl eisgehärtet

Damasko aus Barbing setzt zur Härtung der Gehäuse auf ein Vakuumhärteverfahren: Stahl wird zunächst erwärmt und dann unter hohem Druck mit Stickstoff runtergekühlt (abgeschreckt) – es entsteht ein sogenanntes Stickstoff-Martensit (daher rührt auch der Name „eisgehärtet“ her). Diese Härte-Technik kommt unter anderem auch im Maschinenbau, bei Hochgeschwindigkeitslagern in Werkzeugmaschinen, zum Einsatz.

Eisgehärtete Gehäuse kommen auf eine Härte von über 700 HV.

Beispiel-Modell: Damasko DA35

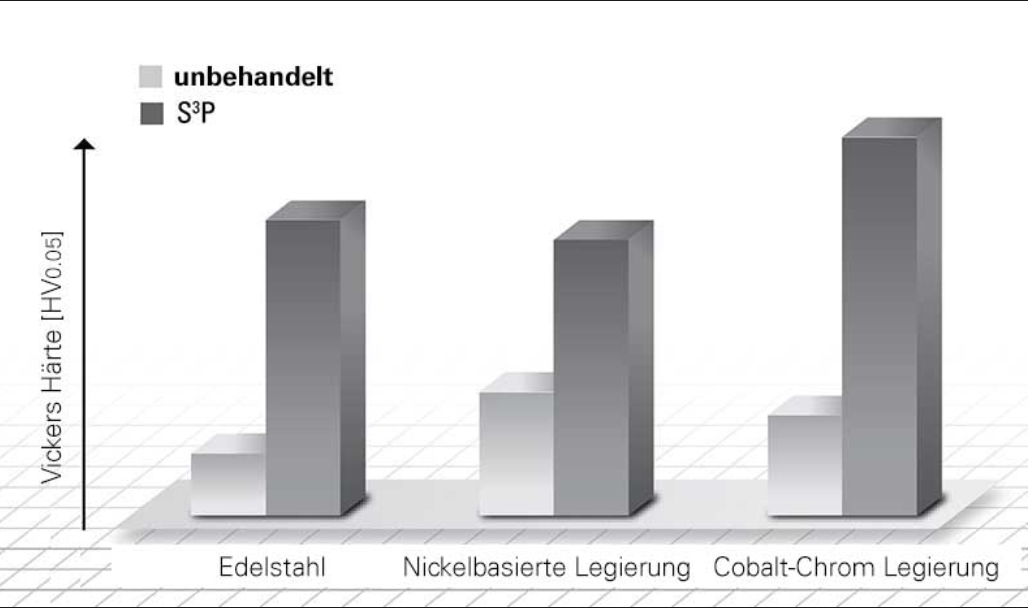

316L Edelstahl kolsterisiert / tegimentiert

Kolsterisieren bzw. Tegimentieren (letzteres ist ein Begriff von Sinn) ist ein Diffusionsverfahren welches bei vergleichsweise geringen Temperaturen von circa 300 Grad durchgeführt wird. Bei dieser Temperatur diffundiert Kohlenstoff in die Oberfläche des Stahls. Die Kohlenstoffatome besetzen dabei die Zwischengitterplätze im Stahlgefüge, ohne eine chemische Verbindung mit dem Stahl einzugehen. Dadurch entsteht eine Druckspannung, die eine starke Aufhärtung der Oberfläche bewirkt, jedoch die Korrosionsbeständigkeit nicht beeinträchtigt. Dies ist ein großer Vorteil gegenüber anderen Oberflächenhärteverfahren, die beispielsweise beim Aufkohlen Karbide bilden, die einen negativen Einfluss auf die Rostbeständigkeit haben können.

Das Kolsterisierungs-Verfahren wird von der bei Frankfurt ansässigen Firma Bodycote vor allem für anspruchsvolle Industrielle Anwendungen beworben, in denen der Verschleiß von Bauteilen reduziert werden soll bzw., um die Langlebigkeit zu erhöhen. Und was für industrielle Anwendungen passt, passt natürlich auch für Uhren. Bodycote sagt, dass durch Kolsterisieren die Härte auf bis zu 1.200 Vickers (HV) steigt.

Beispiel-Modelle:

316L Edelstahl hartbeschichtet

Einige Hersteller, darunter viele Microbrands, statten ihre Edelstahl-Modelle mit einer Härtebeschichtung aus – Erfahrungsgemäß können solche Beschichtungen zwar nicht mit Tegimentierung bzw. Kolsterisieren (siehe z.B. ) mithalten, z.B. wenn es zu starken Schlägen auf die Uhr kommt – zwecks Vermeidung feiner Desk Diving-Spuren taugen sie aber auf jeden Fall. Die Hersteller geben typischerweise eine Härte von bis zu 1200 Vickers an.

Gut: Die Härte-Beschichtung ist typischerweise vollständig transparent und absolut unscheinbar – damit ist sie ein guter Kompromiss zu häufig zum Einsatz kommenden, meist schwarzen DLC/PVD-Beschichtungen, die zwar auch für eine Härtung sorgen (>3500 Vickers), im Falle von abgeplatzten Stellen durch groben Kontakt mit einer Wand oder dergleichen aber schnell unschön aussehen können, wenn der „nackte“ Edelstahl durchschimmert.

Beispiel-Modelle:

904L Edelstahl („Oystersteel“)

Viele Uhrenfreunde nehmen an, dass 904L-Edelstahl das absolute Nonplusultra ist. 904 > 316… einfache Mathematik, oder? Sogar höherwertigere Rolex-Fälschungen kommen mittlerweile (zumindest angeblich) mit Gehäusen und Bändern aus 904L Edelstahl, um Kaufwillige hoffentlich endgültig davon zu überzeugen, dass sich ein Replica doch sowieso kaum vom Original unterscheidet.

Es gibt allerdings eine Reihe von durchaus weit verbreiteten Irrglauben im Zusammenhang mit 904L Edelstahl – so denken beispielsweise viele Uhrenfreunde, dass 904L Edelstahl (auch bekannt als 1.4539) härter sei als 316L (1.4404) – dem ist aber nicht so: Die Härte beträgt bei beiden Legierungen in etwa >200 HV.

Mehr: Rolex, Steinhart & Co.: Über den (Un)sinn von Uhren mit 904L Edelstahl (Oystersteel)

Edelstahl DLC-beschichtet

DLC-beschichtete Edelstahlgehäuse sind ebenfalls weit verbreitet (Diamond-like Carbon – DLC; Diamantähnliche Kohlenstoffbeschichtung). Die Beschichtung bietet ganz pragmatisch eine Reihe von Vorteilen, darunter vor allem Härte und Kratzfestigkeit: DLC-Beschichtungen bestehen aus einer dünnen Schicht aus amorphen Kohlenstoff, die mit einer Diamantstruktur vergleichbar ist (daher auch der Name). Diese Beschichtung verleiht der Oberfläche der Uhr eine hohe Härte und Abriebfestigkeit, wodurch die neuen Flieger-Modelle widerstandsfähiger gegen Kratzer und Schrammen bei der alltäglichen Nutzung sind.

Die Vickershärte (HV) moderner DLC-Beschichtungen auf Edelstahl liegt typischerweise im Bereich von rund 3.000 HV, je nach Typ der DLC-Beschichtung und dem Herstellungsprozess.

Der Hauptgrund dafür, dass solche Beschichtungen manchmal den Ruf haben, Kratzer anzusammeln, ist die möglicherweise schwache Verbindung zwischen Beschichtung und Gehäuse – hier kommt es einfach stark auf die Qualität im Herstellungsprozess an.

Titan Grad 2

Manche glauben, Titan sei stets härter als Edelstahl, aber das ist nicht korrekt. Titan Grade 2 ist ein sogenanntes Alpha-Reintitan. Titan Grade 2 besteht hauptsächlich aus reinem Titan (>99%) mit geringen Mengen von Kohlenstoff, Stickstoff und dergleichen. Die genaue Zusammensetzung kann je nach Herstellungsprozess leicht variieren. Mit einer Vickers-Härte von rund 200 HV liegt Titan Grade 2 in etwa auf demselben Niveau wie 316L-Edelstahl.

Hersteller wie Circula oder Formex begegnen der geringeren Härte von Titan Grade 2 gegenüber Grade 5 übrigens hin und wieder mit einer transparenten Hartstoffbeschichtung, die eine Härte von Pi mal Daumen 1000-1200 Vickers gewährleisten soll – ähnlich wie bei hartbeschichtetem Edelstahl (siehe oben).

Beispiel-Modelle:

Titan Grad 5

Insbesondere Titan vom Grad 5 bringt dank der Oxidschicht, die das Material an der Luft ausbildet, große Vorteile mit, darunter (neben einer erhöhten Korrosionsbeständigkeit) eine größere Oberflächenhärte von 350 Vickers, wodurch Titan „von Natur aus“ merkbar härter als Edelstahl ist.

Was den Endkunden hinsichtlich Kratzerresistenz freut, sorgt für Kopfzerbrechen im Maschinenbau bzw. bei der Produktion solcher Gehäuse: Titan ist deutlich schwieriger “in Form zu bringen”, sprich so mit Maschinen zu bearbeiten, dass ein Uhrengehäuse draus wird. Denn: Titan reagiert leicht mit Sauerstoff und Stickstoff und haftet während des Pressformens an der Form. Titanspäne sind außerdem leicht brennbar.

Beispiel-Modelle:

Omega Liquidmetal

Ebenfalls von Omega stammt die Bezeichnung „Liquidmetal“: Es handelt sich dabei um eine amorphe Legierung aus Titan, Zirkonium und Kupfer. Die Vickershärte laut Omega beträgt ca. 600 HV.

Die 45,5 mm große Seamaster Ultra Deep beispielsweise besitzt eine polierte schwarze Keramiklünette mit einer Tauchskala aus Liquidmetal.

Super Titanium (Citizen)

Das “Super” im von Citizen erdachten Markennamen Super Titanium rührt da her, dass die Japaner das Titan Grade 5 mit der hauseigenen bzw. proprietären Duratect-Härtungstechnologie kombinieren. Durch Duratect wird die Oberfläche des Titans gehärtet, indem eine zusätzliche Beschichtung auf der Oberfläche des Materials gebildet wird; dabei kommen unter anderem Verfahren wie Ionenplattieren, Plasmabehandlung und Duplexbeschichtung zum Einsatz. Citizen spricht davon, dass Super Titanium auf eine Härte von rund 1000 Vickers kommt und somit rund fünf mal härter als Edelstahl ist.

Hier einige bewegte Bilder aus der Fertigung bei Citizen:

Bronze

Der Bronze-Hype ist zwar etwas abgeflacht, es gibt aber immer noch viele Modelle am Markt. Zwei Legierungen sind dabei in der Produktion von Uhren üblich: Die mit Abstand am häufigsten eingesetzte Bronzelegierung bei Uhrengehäusen ist CuSn8, welche aus 92% Kupfer und 8% Zinn besteht. Die Härte ist in der Regel vergleichbar mit Edelstahl (ca. 200 HV).

Tudor beispielsweise mischt der Kupfer-Zinn-Legierung außerdem Aluminium bei, wodurch eine sogenannte Mehrstoffbronze entsteht (CuAl10Ni5Fe4). Auch hier ist der Löwenanteil Kupfer (Cu), allerdings handelt es sich hier um eine Mehrstoffbronze mit recht großen Anteilen Aluminium (Al), Nickel (Ni) und Eisen (Fe). Durch den Aluminium-Anteil wird die Bildung der Patina verlangsamt und es sollen sich laut Tudor nur bräunlich-goldene Farbtöne und keine grünlichen auf dem Gehäuse bilden. Aluminium-Bronze ist ebenfalls in etwa so hart wie Edelstahl.

Beispiel-Modelle:

Carbon

Geschmiedetes Carbon (Forged Carbon) wird in der Produktion von Uhrengehäusen immer häufiger verwendet. Ursprünglich wurde es von Lamborghini in Zusammenarbeit mit der kalifornischen Callaway Golf Company und der University of Washington ausgetüftelt: Im Unterschied zu klassisch-mehrschichtigem, gewebtem Carbon, das aus größeren kontinuierlichen Schichten besteht, die einzeln „aufgelegt“ werden, basiert Forged Carbon auf kurz geschnittenen, zufällig angeordneten Fasern. Diese Fasern werden als Formmasse (eine Art „Paste“) zusammen mit Epoxidharz bei hohen Temperaturen und unter hohem Druck in Form gepresst. Die dadurch entstehende charakteristische Struktur erinnert stark an eine High-Tech-Camouflage. Forged Carbon hat eine Vickershärte von >800 HV.

Keramik

Als Lünetteneinlage ist Keramik heute insbesondere bei Taucheruhren absolut üblich. Auch Gehäuse aus Keramik sind heute vielzählig am Markt vorzufinden.

Keramik ist deutlich weniger kratzanfällig: im Uhrenbau beträgt die Härte nach Vickers satte 1250 HV (Quelle: Longines). Keramik ist außerdem hitzeresistent, korrosionsbeständig und besitzt eine sehr feine Haptik.

Der Preis ist bei Uhren mit Voll-Keramik-Gehäuse oftmals ziemlich knackig. Das liegt unter anderem daran, dass die Produktion recht anspruchsvoll ist: Keramik-Gehäuse schrumpfen während des Brennens um etwa ein Drittel. Die Herausforderung besteht somit darin, den Größenverlust bei der Produktion zu berücksichtigen, um z.B. nicht die Wasserdichtigkeit oder die exakte Passform von Krone bzw. Drückern zu gefährden.

Mehr: Keramik Uhren

Aluminium

Lünetten mit Aluminium-Inlay sind ebenfalls weit verbreitet, mit vergleichsweise wenig Aufwand herstellbar und in der Regel eloxiert. Das sogenannte Eloxal-Verfahren ist eine elektrochemische Oberflächentechnik zur Veredelung von Aluminium (unter Anwendung von Schwefelsäure), wodurch sich eine Oxidschicht an der Oberfläche ausbildet. Mit anderen Worten wird keine Schutzschicht aufgetragen, sondern die oberste Schicht der Lünette wird umgewandelt. In die Poren der Eloxalschicht können anschließend noch Farbpigmente integriert werden. Da die Farbe nicht von außen aufgetragen wird ist sie vergleichsweise gut vor Beschädigungen oder Abrieb geschützt. Durch das Eloxieren wird auch die Oberflächenhärte erhöht – zwischen 200 und 350 HV können erreicht werden.

Uhren-Lünette: Das große 1×1, Funktionsweise und Materialien

18K Rotgold

Aufgrund der Bandbreite an Materialien, die in den verschiedenen Gold-Legierungen verwendet werden, kann es schwierig sein, eine genaue Aussage zur Härte treffen. Daher sei exemplarisch 18K Rotgold genannt, eine hochwertige Goldlegierung, die aus 75% reinem Gold und knapp ein Viertel Kupfer besteht. Eine 18K-Legierung bietet eine guten Kompromiss zum Einsatz als Gehäuse einer Armbanduhr, da höherkarätiges Gold zwar reiner, aber auch weicher und weniger widerstandsfähig ist. Die Vickershärte von Rotgold bewegt sich in etwa auf demselben Niveau wie Edelstahl.

Platin

Platin gilt im Allgemeinen als weniger kratzempfindlich im Vergleich zu Gold, aber kann es tatsächlich leichter verkratzen? Dazu findet man viele widersprüchliche Informationen. Platin wird auf der Mohs-Skala mit 4,5 und 18-karätiges Gold mit 2,8 bewertet. Auf der Vickers-Skala erreichen beide jedoch maximal 210 HV. Manche sagen, dass Platin tatsächlich leichter verkratzt, die Kratzer aber aufgrund des helleren Glanzes des Metalls weniger sichtbar sind.

Beispiel-Modell: Rolex Land-Dweller (siehe auch: Das Rolex-Kaliber 7135 mit Dynapulse-Hemmung (Land-Dweller): UHRMACHER-Einschätzung)

Kunststoff

Es sind eher Exoten, aber hin und wieder gibt es auch Uhren von bekannten Herstellern in Kunststoffgehäusen, häufig in Verbindung mit poppigen Farben und einem erschwinglichen Preis – so wie die Maurice Lacroix AIKON #tide aus Upcycling-Ozeanplastik.

Die bekanntesten Hersteller von Uhren in Kunststoffgehäusen sind aber sicherlich Casio mit der G-Shock (siehe z.B. Casio G-Shock DW-5000R-1A) sowie Swatch. Die Vickershärte beträgt nur ein Bruchteil dem von Edelstahl (ca. 20 HV).

Mit der Omega x Swatch MoonSwatch sind aber auch insbesondere die Gehäuse aus „Bioceramic“ bekannt geworden. Am Ende des Tages handelt es sich dabei schlicht und ergreifend um einen Material-Mix aus zwei Dritteln Keramik und ein Drittel Kunststoff auf Basis von Rizinusöl. Der Keramikanteil soll die MoonSwatch-Uhren vor allem weniger anfällig für Kratzer machen, die Haptik wird feiner. Am Ende des Tages darf man sich aber keine Illusionen machen: Haptik und Optik sind so, wie man es von einer Plastikuhr für wenige Hundert Euro erwarten würde – kein Vergleich zu einem richtigen Vollkeramikgehäuse.

Auch Bulova hat kürzlich eine neue Uhr mit einem solchen Kompositmaterial lanciert, das ein „Hybrid-Keramik“-Gehäuse hat – die Bulova Snorkel.

Die Härte solcher Hybrid-Gehäuse dürfte aber schätzungsweise tatsächlich signifikant auf über 100 HV steigen, aber immer noch unter Edelstahl liegen.

Wenn dir dieser Artikel gefallen hat, freue ich mich über ein Like bei Facebook, Instagram, YouTube oder

Auch über WhatsApp kannst du immer auf dem neuesten Stand bleiben – jetzt abonnieren:

Darüber hinaus freue ich mich über Kommentare immer sehr (Kommentare werden in der Regel innerhalb kurzer Zeit geprüft und freigeschaltet). Vielen Dank!

Wie ist die Vickershärte vom neuen O-megasteel?

Im Web finden sich (lächerliche) 300 Vickers zu OMEGA „Megasteel“.

Das ist korrekt, ja 🙂

Moin Mario,

Danke für das interessante Thema!

Ein paar Anmerkungen:

1. Die Eishärtung von DAMASKO geht deutlich weiter in das Material als die Tegiment-Technik (Kolsterisieren) bei SINN, welche sich nur im Mü-Bereich an der Oberfläche befindet. Herr Damasko arbeitete mW Mitte der 1980er für SINN, welche sich dann für das Kolsterisieren entschieden hat. Die SINN Tegiment Technik schützt nach meinen Erfahrungen sehr gut vor Kratzern. Dennoch klingt das Konzept von DAMASKO für mich nicht schlechter, insbesondere wenn es zu deep impacts kommt.

2. Edelstahl 904L a la ROLEX soll Salzwasser-beständiger sein als 316L. Dies ist der einzige Vorteil. Dieser Vorteil wird mit einem höheren Nickelanteil erkauft, der bei manchem Allergiker zu roten Handgelenken, Juckreiz & Pusteln führt.

3. DLC erstaunt mich mit 3.000 Vickers. Das klingt sehr überzeugend und ist offenkundig auch kostengünstig zu realisieren.

4. Vergessen habt ihr Wolframkarbid (englisch: Tungsten). Die US Firma LÜM-TEC stellte bereits komplette Uhren aus diesem ultraharten Werkstoff, aus dem auch Werkzeuge hergestellt werden, her. Die Härte liegt hier bis zu 2.600 Vickers. Wolframkarbid lässt sich sogar spiegelblank hochglänzend polieren. Das Problem besteht zum einen im hohen Gewicht und zum anderen in der kostenintensiven Bearbeitung. Vermutlich hat sich LÜM-TEC daher von Wolframkarbid verabschiedet. Derzeit bietet VENEZIANICO aus Italien bei einigen ihrer Nereide-Taucheruhren Drehlünetten aus diesem ultaharten Material an. Wolframkarbid ist freilich durchgehend hart, nicht nur an der Oberfläche.

Beste Grüße & schönen Sonntach!

Gruß, Frank

Vielen Dank fuer den superinteressanten und aufschlussreichen Artikel!!!