Hallo liebe Uhrenfreunde! Die Finissage von Uhrwerken ist meist das „i – Tüpfelchen“, um die Uhren in ihrer Erscheinung nochmal abzurunden. Dieser Part der Uhrenherstellung ist in seiner Vollendung kaum zu übertreffen und benötigt absoluten Perfektionismus der bearbeitenden Personen. Hier gibt es mittlerweile einige Verzierungen, die sich durchgesetzt und aufgrund ihrer Schönheit bewährt haben. Dazu gehören, zum Beispiel, der „Genfer Streifenschliff“ oder meist auf der Hauptplatine die Perlage. Auch der „Sonnenschliff“ auf einem Sperrrad oder die gebläuten Schrauben und Zeiger haben sich schon oft durchgesetzt. Die wohl schwierigste Form der Finissage ist die Handgravur, welcher ein kompletter Ausbildungsberuf gewidmet wurde. Wie man sieht, ist die Finissage von Uhrwerken sehr vielfältig und kann in unzähligen Varianten und Kombinationen auftreten. Wer denkt, dass die Schrauben eines aufgehübschten ETA Werkes wirklich gut poliert sind, der liegt leider Falsch! Eine perfekte Politur findet man fast nur bei hochwertigen Manufakturen wie Rolex, Glashütte Original oder Lange & Söhne. Glaubt mir, wenn man schon einmal Schraubenköpfe perfekt poliert hat, dann betrachtet man jede polierte Fläche mit ganz anderen Augen.

Eine sehr schöne Art der Finissage ist das Bläuen oder auch Anlassen von Stahlteilen im Uhrwerk. Doch wie genau funktioniert das? Wird beispielsweise die Schraube nicht einfach mit blauem Lack besprüht? Nein, da steckt viel mehr dahinter! Die Vorgehensweise zum Bläuen von Schrauben, Zeigern und anderen Komponenten möchte ich euch hier näher erläutern.

| [Beitrag von Leon Zihang, Uhrmacher und Kopf hinter ChronoRestore.com] |  |

Funktionsweise des Bläuens: Vorbereitung

Das Bläuen von Schrauben, Zeigern und anderen Stahlkomponenten ist eine traditionelle Methode, die in der Uhrmacherei verwendet wird, um eine ästhetisch ansprechende Oberfläche zu erzeugen und gleichzeitig die Korrosionsbeständigkeit zu verbessern. Dieser Prozess beinhaltet die Behandlung von Stahlteilen, indem sie einer speziellen Hitzebehandlung unterzogen werden, die zu einer charakteristischen blauen Farbe führt (daher spricht man auch von thermisch gebläut).

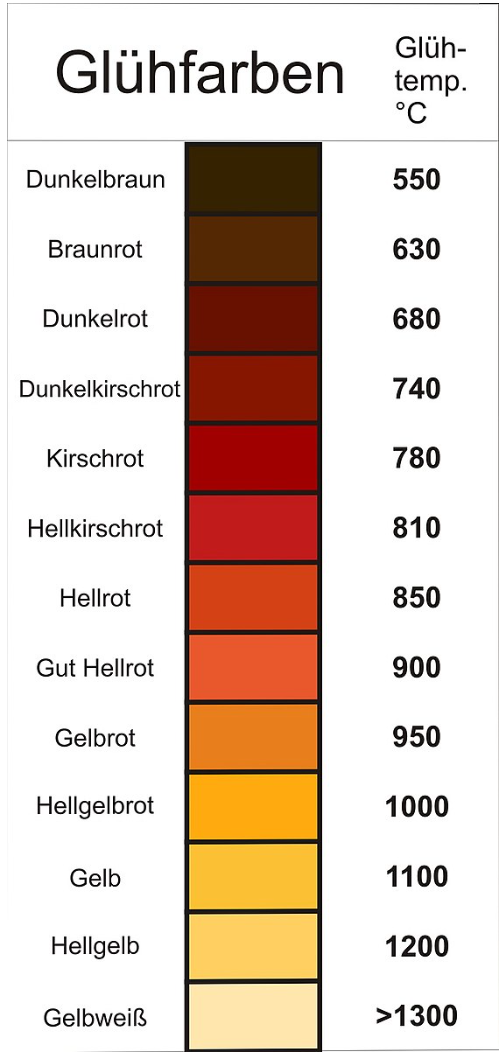

Das Bläuen basiert auf den physikalischen Eigenschaften von Stahl und den Veränderungen, die bei bestimmten Temperaturen auftreten. Stahl besteht hauptsächlich aus Eisen und einer geringen Menge an Kohlenstoff (welche für das Bläuen enorm wichtig ist, dazu gleich mehr). Um den Stahl aber sinnvoll in eine schöne blaue Farbe umzuwandeln, braucht es ein wenig Vorbereitung: Der Stahl muss zum Bläuen zuerst in den sogenannten martensitischen Zustand gebracht werden, weil dieser Zustand eine besonders harte Phase des Stahls darstellt. Um diese Phase zu erreichen, muss der Stahl zuerst auf mindestens 300-400°C erhitzt werden. Diese Temperatur wird auch „kritische Temperatur“ genannt. Sie wurde sicher überschritten, wenn der Stahl in der schönen hellen Farbe kirschrot glüht. Laut Erfahrungswerten soll dies einer Temperatur von ca. 780°C entsprechen.

In diesem Zustand, in dem der Stahl in dieser Farbe glüht, haben sich die inneren Strukturen des Stahls bereits verändert und eine sogenannte austenitische Struktur angenommen. Im nächsten Schritt wird der glühende Stahl mit Hilfe von Öl oder Wasser sehr schnell auf Raumtemperatur abgekühlt bzw. abgeschreckt. In diesem Prozess verändert der Stahl wieder seine Struktur und wird in den martensitischen Zustand gebracht.

Der martensitische Zustand ist eine Struktur mit sehr hoher Härte, aber auch Sprödigkeit des Werkstoffes. Deshalb wird dieser Zustand unter Handwerkern auch als „Glashärte“ bezeichnet. Diese Härte ist wichtig, um sicherzustellen, dass die Stahlkomponenten während des Bläueprozesses die erforderliche Festigkeit und Beständigkeit gegen Verformung und Verschleiß aufweisen.

Wenn der Stahl nicht in den martensitischen Zustand gebracht wird, könnte er während des Bläueprozesses zu weich sein, was zu unerwünschten Verformungen oder Veränderungen der Form führen könnte. Darüber hinaus würde ein Stahl in einem weicheren Zustand möglicherweise nicht die gewünschte Haltbarkeit und Festigkeit aufweisen, um den Anforderungen des Einsatzes in hochwertigen Uhren gerecht zu werden.

Der martensitische Zustand bietet auch den Vorteil, dass er eine ausgezeichnete Basis für die Bildung der blauen Oxidschicht während des Anlassens bietet. Durch die schnelle Umwandlung des Stahls in den martensitischen Zustand während des Abschreckens werden die atomaren Strukturen im Stahl “gefroren”, was eine stabile Grundlage für die nachfolgende Oxidation während des Anlassens bildet. Dies trägt dazu bei, dass die blaue Farbe gleichmäßig und konsistent über die Oberfläche des Stahls verteilt ist.

Insgesamt ist das Abschrecken in den martensitischen Zustand ein entscheidender Schritt beim Bläuen von Stahlkomponenten, um sicherzustellen, dass sie die erforderlichen mechanischen Eigenschaften aufweisen und eine gleichmäßige sowie dauerhaft blaue Farbe erzeugen können.

Das Bläuen von Uhren-Komponenten und die Rolle des Kohlenstoffgehalts

Nachdem wir unseren Stahl also in den martensitischen (=glasharten) Zustand gebracht haben, können wir mit dem eigentlichen Bläuen beginnen. Dabei wird der Stahl einer erneuten Erhitzung unterzogen, jedoch nicht bis zur kritischen Temperatur. Stattdessen wird der Stahl auf eine niedrigere Temperatur erhitzt, die je nach den gewünschten Eigenschaften des Endprodukts variiert.

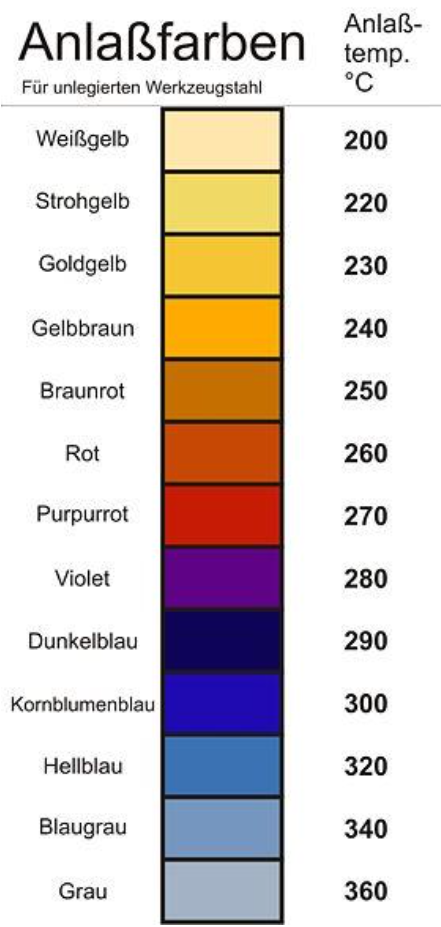

Hier eine grundlegende Tabelle mit den unterschiedlichen Anlassfarben und den dazugehörigen Temperaturen, exemplarisch für unlegierten Werkzeugstahl, also ein Stahl mit einem Kohlenstoffanteil von 0,5 – 1,5 % der keine weiteren Legierungselemente in nennenswerten Mengen enthält.

Je nach gewünschter Farbe kann man mit der Zusatzinfo über den Kohlenstoffgehalt des Stahls die Anlasstemperatur auswählen. Die Temperaturen liegen bei unlegiertem Werkzeugstahl zwischen 200-360°C, wobei die in der Regel gewünschten Blautöne bei 290°C beginnen. Dieser Schritt des Anlassens ist entscheidend, um auch die Härte des Stahls wieder zu verringern und gleichzeitig seine Zähigkeit zu erhöhen. Denn genau wie der Name „Glashärte“ schon sagt, ist der Stahl in diesem Zustand sehr spröde und schon ein Herunterfallen kann zum Bruch des Werkstücks führen.

Während des Erwärmens tritt dann eine Oxidation auf der Oberfläche des Stahls auf, die zur Bildung einer dünnen Schicht von Eisenoxid führt. Diese Schicht ist für die charakteristische blaue Farbe verantwortlich, die beim Bläuen von Stahlteilen entsteht. Die Dicke und Farbintensität der Oxidschicht hängen von verschiedenen Faktoren ab, einschließlich der Temperatur und der Dauer des Anlassens. Diese Farben und Temperaturen kann man, wie gesagt, aus der genannten Tabelle entnehmen.

Dabei spielt der Kohlenstoffgehalt eine entscheidende Rolle im Bläueprozess, insbesondere in Bezug auf die Bildung der blauen Oxidschicht während des Anlassens. Der Kohlenstoff im Stahl reagiert mit Sauerstoff bei hohen Temperaturen, um eine Oberflächenoxidation zu bilden, die für die charakteristische blaue Farbe verantwortlich ist.

Darüber hinaus trägt der Kohlenstoff im Stahl zur Verbesserung der Korrosionsbeständigkeit bei, indem er die Bildung von stabilen Oxidschichten fördert. Die Oberflächenoxidation schützt den Stahl vor weiterer Korrosion, indem sie eine Barriere gegen Feuchtigkeit und aggressive Umwelteinflüsse bildet.

Diese sehr dünne Eisenoxid-Schicht setzt aber auch voraus, dass die Oberfläche bereits in ihrem perfekten Zustand ist: Ein nachträgliches Polieren ist nicht möglich. Die Politur würde die dünne Oxidschicht sofort wieder abtragen und von der blauen Farbe ist nichts mehr zu sehen.

Vom technischen Aspekt her hört sich das Bläuen sehr einfach an. Einfach ein bisschen Tabelle lesen, die richtigen Werte raussuchen und die Temperaturen einhalten. Allerdings ist es in der Realität um einiges schwieriger eine gleichmäßige Farbe zu erreichen: Der Stahl muss an jeder Stelle der exakt gleichen Temperatur mit der exakt gleichen Dauer ausgesetzt sein. Dies ist aufgrund der Umwelteinflüsse und meist auch der Form des Werkstücks nur sehr schwer möglich und erfordert viel Geduld und meist auch viele Versuche. Insbesondere die typischen „Breguet Zeiger“, die doch sehr viele unterschiedliche Materialstärken aufweisen, sind sehr schwer gleichmäßig zu erhitzen, um eine einheitlich blaue Farbe zu erhalten. Ich habe mich mal mit jemanden unterhalten, der für das Bläuen solche Zeiger zuständig ist: Dieser meinte, dass er für einen kompletten Zeigersatz mindestens 5 Anläufe benötigt, um eine gleichmäßige Farbe auf allen Zeigern zu erhalten.

Wie bei allen Finissage-Aufgaben bei Luxusuhren ist hier absoluter Perfektionismus gefragt. Wir selbst haben auch schon einzelne Komponenten in der Ausbildung angelassen. Wir haben die Schrauben immer auf einem einstellbaren Lötkolben mit Messingkopf mit Löchern für das Gewinde aufgelegt und eine Temperatur von ca. 295°C (da muss man ein wenig rumexperimentieren) eingestellt. Mit dieser Temperatur kann man die typische Farbe Kornblumenblau erreichen. Ich kann euch wirklich sagen: das braucht ganz viel Geduld und Können. Ich habe größten Respekt vor den Leuten, die dieses Procedere fast den ganzen Tag machen und beherrschen.

Ich hoffe, mein kleiner Exkurs in die Metalltechnik hat euch gefallen. Ich freue mich jederzeit über eure Rückmeldungen und weitere Themenvorschläge! Bis zum nächsten Mal!

Euer Leon von ChronoRestore!

![Mehr über den Artikel erfahren Stöße, Temperaturschwankungen & Co.: Störfaktoren für die Gangwerte einer mechanischen Uhr [Teil 1]](https://chrononautix.com/wp-content/uploads/2022/12/Temperatur-kalt-Ganggenauigkeit-Uhr-2.jpg)

Hi Leon.

Allerbesten Dank für den ausführlichen Artikel, der mir dieses außerordentliche Detail der Uhrmacherkunst näher gebracht hat. Jetzt sehe ich die Pseudo-gebläuten Schrauben und Bauteile mancher Uhren mit ganz anderen Augen 🙂

Ich hatte bisher immer angenommen, dass es sich bei den gebläuten Bauteilen eher um eine Verzierung handelt. Dass dieses Anlassen hauptsächlich aus technischen Gründen erfolgt, um Bauteilen die gewünschten Eigenschaften zu geben, war mir nicht bewusst. Wieder was gelernt 🙂

Hallo Leon,

um beim Thema zu bleiben, vielen Dank für deinen wie immer ausführlichen und gut verständlichen Artikel.

Es hat mir sehr viel Freude gemacht auf diese Art und Weise wieder an das frühere Basiswissen aller Metallberufe erinnert zu werden.

Ich weiß aus meiner eigenen Ausbildungszeit, dass es sehr viel Geduld und Feingefühl benötigt um das gewünschte Ergebnis beim Anlassen zu erzielen. Eine Sekunde zu lange, und die Arbeit mehrerer Stunden kann zu Stahlschrott werden.

Ich freue mich schon auf weitere Artikel von dir.

Viele Grüße

Du schreibst: „… hochwertigen Manufakturen wie Rolex, …“

Diese Aussage wage ich zu bezweifeln. „Manufaktur“ kommt vom Lateinischen „manu factum“, und das bedeutet so viel wie „von Hand gefertigt“. Wie viele Leute, denkst du, sind notwendig, um 1,2 MIllionen Uhren pro Jahr (= geschätzte Produktion von Rolex) von Hand zu fertigen?

Seitenbemerkung: Dass der Begriff der Manufaktur Diskussionen unterliegt, ist mir klar. Sicherlich sind die Werke der neueren Rolex „Manufakturwerke“, da selbst entwickelt. Aber Rolex in einem Atemzug mit „Glashütte Original oder [A.] Lange & Söhne“ zu nennen, erscheint mir doch leicht daneben.

Grüßle aus Monnem vom

Alf