Hey ihr lieben Uhrenfreunde, heute geht es mit dem zweiten Teil zu meiner Ausbildung bei Glashütte Original weiter. Im ersten Teil über die Ausbildung zum Uhrmacher habe ich euch den Weg in meine Uhrmacherkarriere beschrieben und wie die ersten 6 Wochen in der Grundlagenwerkstatt abgelaufen sind. Nun sind wir endlich nach oben in die Uhrmacherwerkstätten gezogen! Wie es dort weiter ging, erfahrt ihr im Folgende. Abschlißened gebe ich noch ein Statement zur Ausbildung ab…

| [Beitrag von Leon Zihang, Uhrmacher und Kopf hinter ChronoRestore.com] |  |

Ausbildung zum Uhrmacher: Theorie

In den ersten Tagen in der Uhrmacherwerkstatt wartete erstmal einiges an Theorie auf uns. Wir haben erstmal das absolute Minimum einer Uhr besprochen. Dies passierte anhand des Taschenuhrwerkes ETA 6498. Zu aller erst haben wir das Werk gemeinsam Schritt für Schritt mit dem Ausbilder zerlegt und erstmal mehrmals trocken wieder montiert. Kurze Zeit später haben wir begonnen auch Öle und Fette mit ins Spiel zu bringen. Nach dem offiziellen Schmierplan haben wir die Öle in das Uhrwerk gebracht. Stück für Stück sind wir in der Theorie weiter ins Innere des Werkes vorgedrungen und haben alles gleich praktisch umgesetzt. Später sind wir nur noch zum Ausbilder gegangen, damit dieser das Werk zerlegen und dabei alle Einstellungen, wie Höhenspiele der Räder, Einstellung der Hemmung und die Menge der verwendeten Öle prüfen konnte. Danach hat er wieder Fehler in die Uhr eingebaut und wir mussten diese erneut finden, beheben und die Uhr wieder gut zum Laufen bringen.

Irgendwann sind wir in der Theorie dann bei der Automatik angelangt und sind dann in der Praxis auch vom Taschenuhrwerk auf das Automatikwerk ETA 2824-2 umgestiegen. Hier war schon alles etwas kleiner und das Spiel fing wieder von vorne an. Fehler einbauen lassen, finden und beheben.

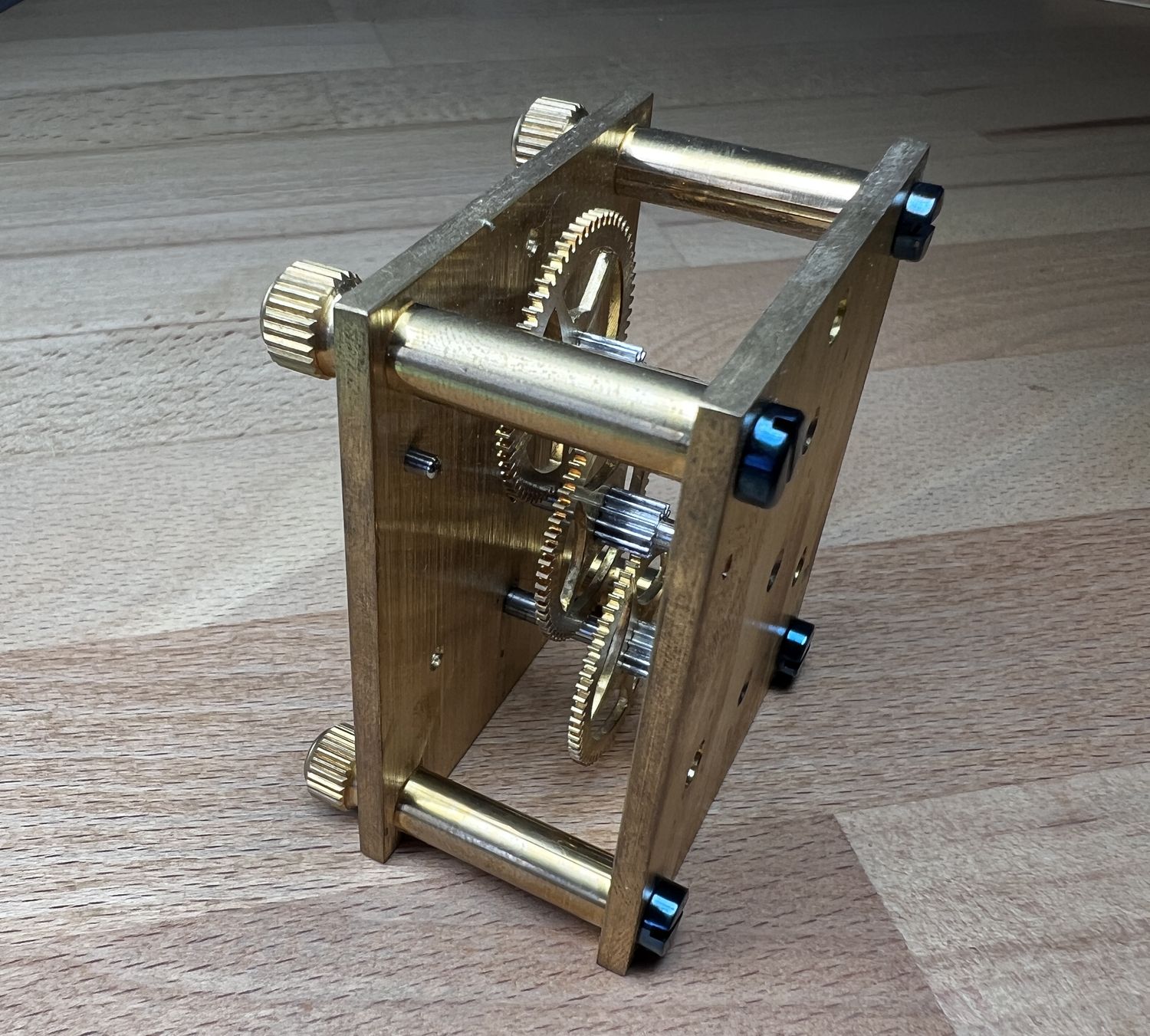

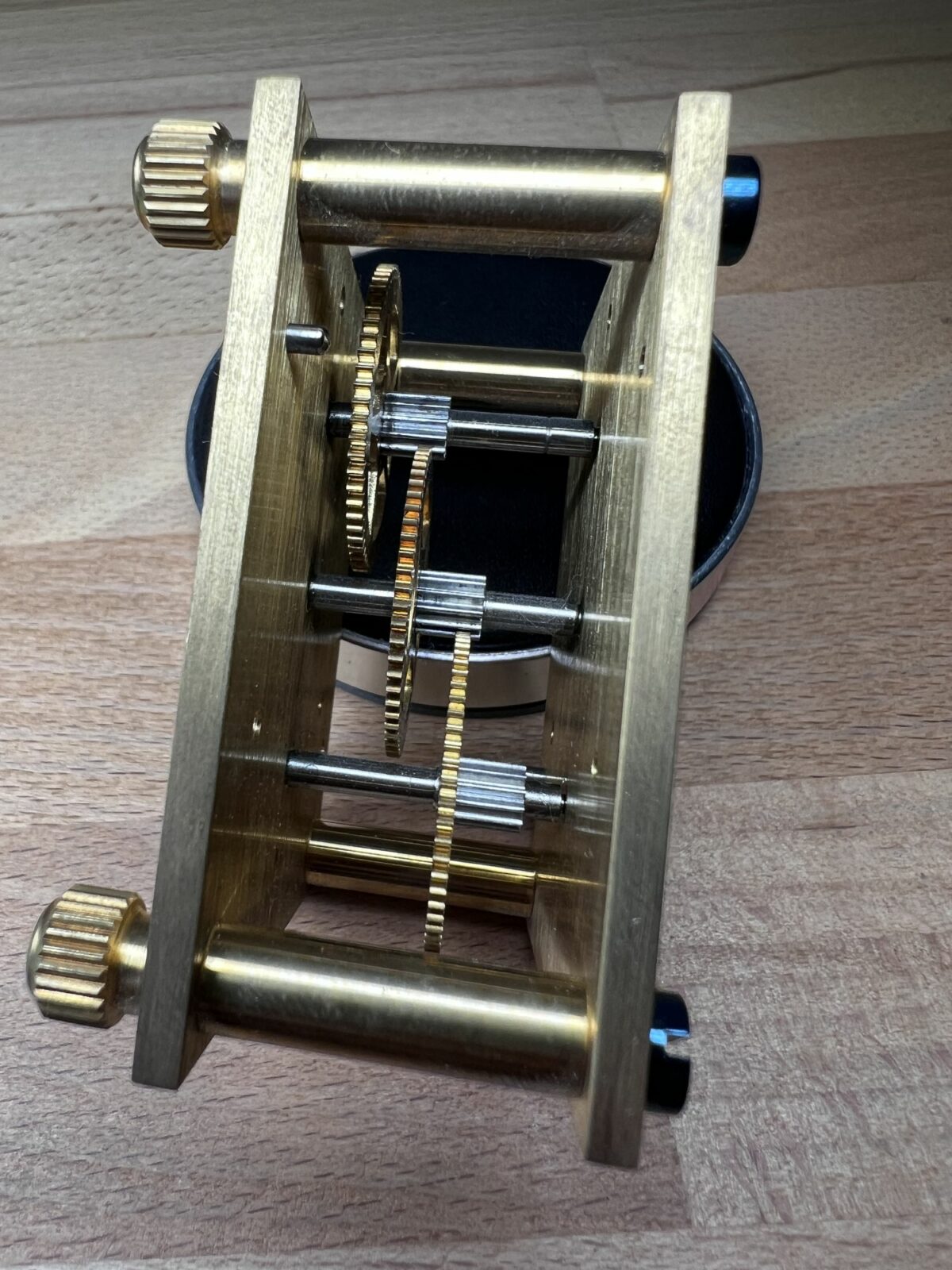

Nach mehreren Wochen intensiven Trainings an diesem Werk sind wir dann wieder in die Grundlagenwerkstatt zurückgekehrt und haben an den Uhrmacherdrehbänken Platz genommen. Hier haben wir erstmal die Grundlagen des Drehens mit Handstichel und Kreuzsupport gelernt. Danach durften wir uns im Verlauf des Kurses wieder einige eigene Werkzeuge drehen. Ein Teil des Kurses war es, ein Räderwerk herzustellen (Abbildung 1 und 2).

Hier mussten wir die Wellen mit Nietkragen und Zapfen für die Räder selbst drehen und später die Radscheiben auf die Wellen nieten. Zudem haben wir das gesamte Gestell, also die Platinen, in denen die Wellen gelagert werden, und die Abstandshalter der beiden Platinen selbst angefertigt. Sogar die Schrauben haben wir selbst gedreht, Gewinde geschnitten und gebläut. Danach wurde es schon wieder etwas kleiner und wir haben die erste Aufzugwelle für ein Taschenuhrwerk angefertigt. Diese mussten wir dann abgeben und haben sie später wieder erhalten. Dazu aber später noch mehr.

Im Laufe der Ausbildung hatten wir dann noch einen Großuhr-Kurs. Dieses intensive Training an unterschiedlichen Großuhren ging aber, wenn ich mich recht erinnere, nur 4 Wochen. Viel mehr Zeit wurde darin nicht investiert, da sich Glashütte Original ja nur mit Armbanduhren beschäftigt.

In unserem zweiten Drehkurs haben wir ganze 5 Wochen lang jeden Tag Unruhwellen gedreht. Dies war wirklich eine Herausforderung und richtige Uhrmacherarbeit. Am Anfang hat man noch ca. zwei Tage für eine Welle gebraucht und diese war dann doch unbrauchbar, weil ein bestimmtes Maß nicht gepasst hat. Am Ende kam dann allerdings doch noch eine Routine rein und fast alle haben ca. zwei Unruhwellen am Tag geschafft.

Wir mussten unglaublich genau arbeiten. Die Welle hatte einen Zapfen mit einem Durchmesser von 0,1 mm. Ihr könnt ja mal probieren auf einem Zollstock einen Millimeter in 10 Teile zu teilen. Dann wisst ihr, welche Ausmaße das hatte. Für diesen Zapfen hatten wir eine Toleranz von 0,003mm. Das sind 3 tausendstel Millimeter. Auch diese Unruhwelle mussten wir abgeben, damit diese für uns aufbewahrt wurde.

In Abbildung 3 könnt ihr eine Unruhwelle (links) und eine Aufzugwelle (rechts) eines Taschenuhrkalibers im Vergleich zu einer 1 Cent Münze erkennen. Ich denke, dass das einen guten Einblick gibt, wie präzise wir arbeiten müssen. 🙂

Im weiteren Verlauf haben wir noch den Chronographen theoretisch durchgenommen und in der Praxis mussten wir auch wieder alle Einstellungen vornehmen können und jeden Fehler finden, der für uns eingebaut wurde…

Uhrmacher-Ausbildung: WOSTEP on top

Der Chronograph ist eigentlich erst Thema im Meisterkurs der Uhrmacherei. Wir haben ihn aber bereits in der Ausbildung gemacht, weil wir das WOSTEP-Zertifikat mit gemacht haben. Dies ist eine Schweizer Ausbildung, die eine Abschlussprüfung umfasst, in der wir in 16 Stunden einen Chronographen, eine Automatikuhr und eine Quarzuhr vollständig revidieren und alle eingebauten Fehler ausbessern mussten. Deshalb haben wir bereits in der Ausbildung Intensivkurse zum Chronographen gemacht und tagelang nur das ETA 7750 und seine Variationen zerlegt und wieder montiert. Das ist auch der Grund, warum ich schon vor dem Einsenden eurer Uhr anhand der Beschreibung des Fehlers sehr genau vermuten kann, was der Fehler ist, da ich fast jeden möglichen Fehler in den Intensivkursen in der Ausbildung gefühlt dreimal repariert habe.

Ich bin sehr froh, dass wir das so gemacht haben, da ich denke, einigen Uhrmachern dadurch deutlich voraus zu sein. Nach der Ausbildung habe ich bei einem Juwelier gearbeitet, der mich lachend fragte, ob er mir mal einen Chrono geben soll. Ich antwortete mit „ja“ und sagte, dass ich das Werk in und auswendig kenne. Sein Blick war unbeschreiblich 😀

Die intensivste Zeit der Ausbildung war der WOSTEP 5-Kurs. Hier mussten wir eine Unruhspirale selbst abzählen und die Endkurve an die Spirale biegen. Auch den inneren Ansteckpunkt an der Spiralrolle haben wir selbst durchgeführt. Wir haben also nur eine rohe Spirale bekommen, mussten diese innen wie außen auf die richtige länge kürzen, innen mit der Spiralrolle verstiften und außen eine Endkurve mit Arbeitsknicken biegen.

Der WOSTEP 5-Kurs dauerte, glaube ich, 6 Wochen und die ersten drei Wochen kam keine einzige funktionale Spirale dabei rum. Beim Abzählen muss man die Länge der Spirale Stück für Stück verkürzen und zählen wie viele Schwingungen diese in einer Minute macht. Nur wenn wir die exakt richtige Länge erwischt haben, hat die Uhr am Ende die richtige Schlagzahl.

Während anderen Uhrmachern beigebracht wird, dass man die Spirale möglichst nicht anfasst, wurden wir trainiert die perfekte Lage der Spirale legen zu können und wir mussten sogar selbst eine Spirale für ein Taschenuhrwerk abzählen. Hier haben wir auch unsere Unruhwelle und Aufzugswelle aus den Drehkursen zurückbekommen. Diese sind Eigenanfertigungen für die W01 (Abbildung 4 und 5) – das ist ein Taschenuhrwerk, welches wir in Verbindung mit dem WOSTEP-Zertifikat von Anfang an aufgebaut haben. Wir haben also die rohen Werkplatinen und Brücken erhalten und mussten selbständig Positionsstifte anfertigen. Unruhwelle, Aufzugwelle und das abgezählte Schwingsystem stammen auch aus eigener Herstellung.

Ich durfte dann noch als einziger eine Schuluhr beginnen. Die Schuluhr war ein Projekt von Glashütte Original, das jedes Lehrjahr machen durfte. Aufgrund einer Umstellung in der Ausbildung wäre das für uns aber eigentlich ausgefallen. Ich habe aber so lange gebettelt bis ich auch eine machen durfte. Dafür habe ich ein ETA 6498 bekommen und hätte damit machen dürfen, was ich möchte. Viele haben damals die Platinen und Brücken skelettiert oder ein eigenes Zifferblatt nach Ihren Wünschen angefertigt. Ein Ausbilder hat in seiner Ausbildung damals sogar einen Tourbillon gebaut.

Da ich schon immer das Modell PanoInverse von Glashütte Original so schön fand, weil man da das Schwingsystem mit seiner Brücke von oben betrachten kann und ich sowieso eine technische Veränderung am Werk vornehmen wollte, habe ich kurzerhand die Unruhe umgedreht und auf die Zifferblattseite geholt.

Während der Bearbeitung haben mich noch einige Probleme eingeholt und sogar die Ausbilder haben gesagt, dass diese Uhr wahrscheinlich nicht laufen wird. Ich habe es aber geschafft! Ich musste auf bis zu tausdendstel Millimeter genau arbeiten, weil ich einige Lagerstellen in Ihrer Position verändert habe und dies zu Schrägstellungen der Räder hätte führen können. Mit dem Zifferblatt bin ich nicht ganz so zufrieden. Dafür war am Ende nicht mehr genug Zeit, aber ich bin unglaublich stolz, dass ich diese Uhr, trotz aller Aussagen der Ausbilder, zum Laufen bekommen habe. 😊

Grundlegend bin ich sehr froh die Ausbildung bei Glashütte Original gemacht zu haben. Im Nachhinein habe ich erst gemerkt, welch gute Ausbildung ich genossen habe. Unser Ausbildungsleiter hat sich größte Mühe gegeben uns das Beste vom Besten zu bieten und uns überall einen Einblick zu geben. Wir haben nicht nur gelernt einen Service an Uhren durchzuführen, sondern wir können auch alle möglichen Einstellungen vornehmen und sogar Uhren bauen. Wir haben nicht nur beigebracht bekommen eine Uhr zusammenzusetzen und zum Laufen zu bekommen, sondern auch ein tiefes Verständnis für die einzelnen Mechaniken der Uhren erhalten. Schon bei der Demontage der Uhr beginnen wir das komplette System zu verstehen und können somit jede mechanische Uhr zerlegen und wieder zusammensetzen. Mit allem was dazu gehört. Während viele Juweliere bei einer verstellten Hemmung einfach einen neuen Anker bestellen, beginne ich die Hemmung zu justieren und die Paletten um wenige tausendstel Millimeter zu verschieben.

Leider musste ich im Dritten Lehrjahr feststellen, dass mir persönlich das Arbeitsklima und die anstehenden Arbeiten in der Manufaktur nicht so gefallen haben. Auch die Personalpolitik hat nicht meinen Vorstellungen entsprochen. Aus diesem Grund habe ich die Firma nach der Ausbildung verlassen. Alles andere wäre weder für Glashütte Original, noch für mich gut gewesen und hätte keinen von uns zufrieden gestellt.

Nun, jedenfalls bin ich dann in meine Heimat zurückgezogen und habe ChronoRestore gegründet. Hier gehe ich derzeit nur mir selbst auf die Nerven! 😀 Es klappt, dank euch (!!!), aber soweit alles ganz gut! Ich habe nämlich unglaublich tolle Kunden und dank euch ist ChronoRestore überhaupt das geworden, was es nun ist. Ich kann jedenfalls davon leben und meinen Traumjob ausführen. Außerdem bin ich zu ehrgeizig zum Stillstehen und deswegen wächst alles immer weiter. Das klappt aber nur, wenn ich weiterhin so tolle Kunden wie euch habe. Also bleibt dabei und lasst uns gemeinsam den besten Uhrenservice aller Zeiten aufbauen. Und alles was da noch so kommen mag. 😉

Vielen Dank für eure Zeit! Ich hoffe, die Informationen zu meiner Ausbildung und meine persönlichen Erfahrungen haben euch einen aufschlussreichen Einblick in diesen tollen Beruf gegeben. Bis zum nächsten Mal!

LG Leon von ChronoRestore

Faszinierender einblick in einen beruf, den ich bewundere. Danke dafür.

(hinweis nebenbei: der button (zu teil 2) am ende von teil EINS führt ins nirwana….)

Danke für den Hinweis! Ist korrigiert 🙂

Hey Leon! Vielen Dank für die wirklich spannenden Einblicke hinter die Kulissen des Uhrmacherhandwerks, die man als interessierter Laie sonst nirgendwo erhalten könnte. Ich habe die Artikel über Deine Ausbildung mit großem Interesse und Vergnügen gelesen.

LG

Andreas

Hallo Leon,

entschuldige bitte mein Klugscheissern.

Aber 0.03mm sind drei Hundertstel.

0.003 mm sind 3 Tausendstel.

Ansonsten hat mir dein Bericht sehr gut gefallen und als Außenstehender habe ich das Gefühl das du bei Glashütte eine wirklich sehr gute Ausbildung durchlaufen hast.

Ich wünsche Dir alles Gute und das deine Wünsche in Erfüllung gehen.

LG Martin

Hey Martin,

da hast du natürlich recht. Ich bessere es sofort aus. 🙂

Vielen Dank für den Hinweis. Da habe ich eine Null unterschlagen.

LG Leon

Das kenne ich von meinen Messungen innerhalb eines QS Systems. Hohe Präzision ist gefragt und das Auge schaut immer mit!!

An welchen Bauteilen einer Uhr wird schon eine Präsion von 0,oo3 mm verlangt?

Über eine Antwort würde ich mich sehr freuen.

LG Martin

Hey Martin,

zum Beispiel die Unruhzapfen der Unruh müssen mit solchen Toleranzen gefertigt werden. Bei uns war es sogar nur eine Taschenuhr Unruhwelle. Bei richtigen Kleinuhren sind die Toleranzen sicherlich noch geringer und der Zapfendurchmesser auch noch kleiner als 0,1mm. 🙂

LG Leon

Interessant und aufschlussreich, Dankeschön.