Wie versprochen widmen wir uns nach der Rolex-Gehäuse-Aufarbeitung noch der Revision einer Rolex-Uhr, konkret der Rolex Oyster Perpetual Milgauss mit dem Kaliber 3131. Also ab an den Uhrmachertisch!

| [Beitrag von Leon Zihang, Uhrmacher und Kopf hinter ChronoRestore.com] |  |

INHALT

Rolex-Revision: Demontage von Zifferblatt und Zeigern

Am Uhrmachertisch angekommen, mit dem ausgeschalten Werk vor uns, beginnen wir damit die Zeiger mit Hilfe der im Bild sichtbaren Zeigerheber abzuheben (Abbildung 1). Dabei ist besondere Vorsicht geboten, da sich die Zeiger verbiegen können, wenn das Werkzeug nicht richtig angesetzt wird. Außerdem dürfen die Abheber auf dem Zifferblatt nicht verrutschen und die Zeiger müssen „in einem Rutsch“ ohne verdrehen nach oben abgehebelt werden, da sonst Kratzer auf dem Zifferblatt und/oder den Zeigern entstehen können.

Danach wird das Werk auf die Seite gedreht und die Zifferblattschrauben gelöst, die von der Seite des Werkes auf die Zifferblattfüße drücken und es somit an Ort und Stelle halten. Das Zifferblatt kann vorsichtig abgehoben und mit den Zeigern geschützt zur Seite gelegt werden. Unter dem Zifferblatt findet man jetzt nur eine recht unspektakuläre Platte, in die nur ein kleines Loch für die Zeigerwellen gefräst wurde. Diese Platte ist im Grunde genommen das Gegenstück für den zweiten Boden mit dem Zeichen für die magnetische Feldstärke und stellt gemeinsam einen sicheren Käfig für das Uhrwerk dar, der vor magnetischen Feldern schützen soll. Diese Platte kann nach dem Lösen der Werkhalteschrauben einfach abgehoben werden. Das Werk ist nun vollständig freigelegt und die „richtigen“ Uhrmacherarbeiten können nun endlich beginnen.

Rolex-Revision: Prüfung auf Verschleiß und Reinigung

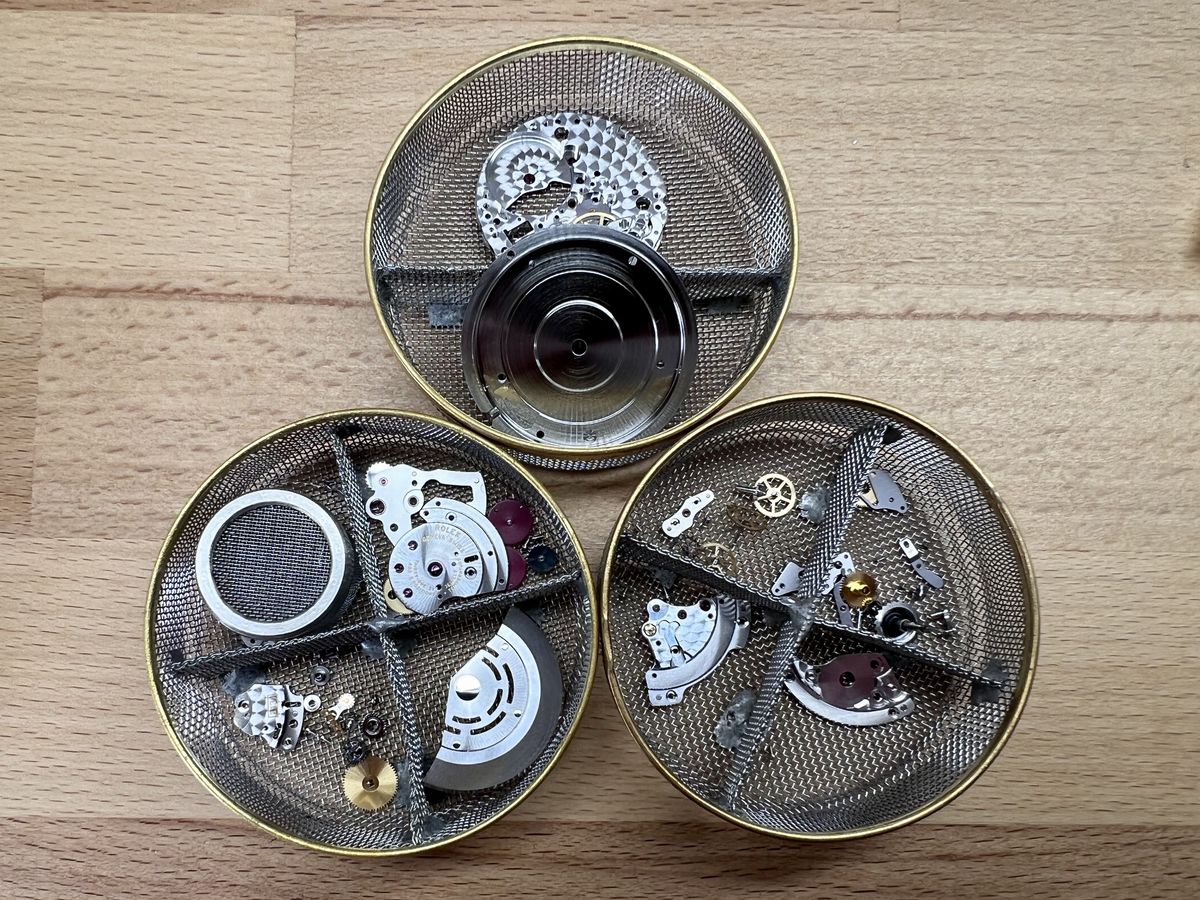

Das Werk wird nun mit der Werkseite nach oben in den Werkhalter eingespannt und Stück für Stück in alle seine Einzelteile zerlegt. Dabei überprüfe ich jedes Teil auf Verschleißerscheinungen oder andere Defekte. Die Einzelteile werden dann in sogenannte Reinigungskörbchen einsortiert (Abbildung 2 und 3). Das Schwingsystem wird auf die Hauptplatine aufgeschraubt, da sich die Spirale in der Reinigungsmaschine vollständig verheddern würde. Diese werden dann in einem weiteren Metallkorb zu einem Turm zusammengesteckt und in der Reinigungsmaschine befestigt. Diese hebt den Korb dann nacheinander in vier Reinigungsbecken und lässt den Korb dort einige Zeit rotieren. Im ersten Becken befindet sich eine spezielle Reinigungslösung, die nächsten zwei Becken sind mit einer wasserverdrängenden und Oberflächen-aufhellenden Spüllosung befüllt. Im letzten Becken werden die Uhrenteile dann noch mit Isopropanol gespült. Danach wird das Körbchen noch etwas trockengeschleudert und anschließend auf dem vorgeheizten Lüfter vollständig durchgetrocknet.

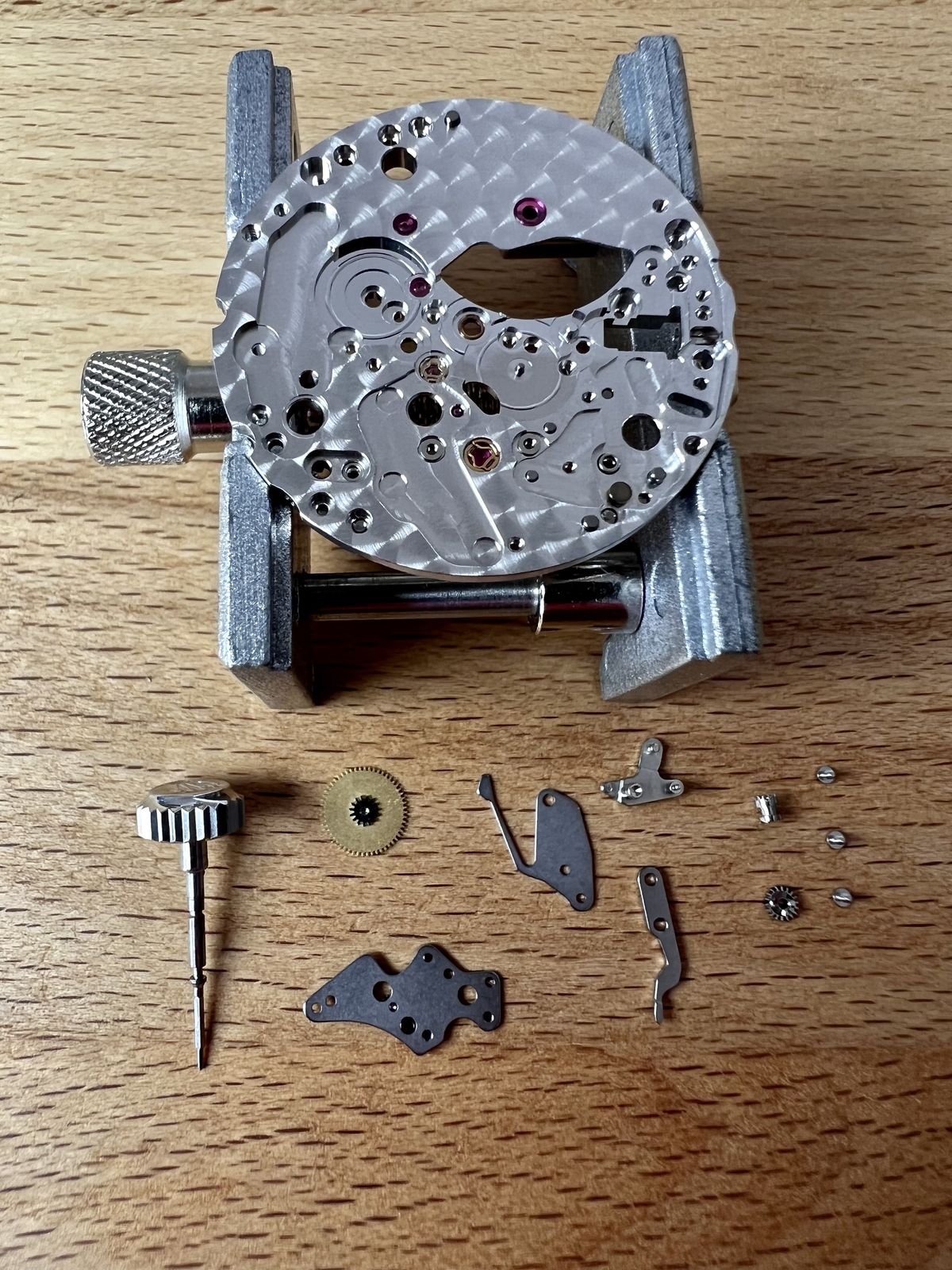

Alle Einzelteile werden dann nochmal auf Rückstände von altem Fett oder hartnäckig gebliebenem Abrieb, der durch Reibung entsteht, kontrolliert (Abbildung 4).

Bevor es an den Zusammenbau geht, werden die Decksteine der Stoßsicherungen, das Hemmrad und die Ankerpaletten epilamisiert. Epilam ist eine sündhaft teure Flüssigkeit, die einen feinen Film über die Komponenten legt und dafür sorgt, dass das Öl oder Fett an der Stelle bleibt, an der es angebracht wird – es sorgt also für eine Tropfenbildung auf der Oberfläche. Dies hat den Vorteil, dass das Öl nicht breitläuft und/oder verschmiert. Unter dem Mikroskop sieht das dann ungefähr so aus, wie wenn man ein frisch gewachstes Auto mit Wasser bespritzt.

Damit’s flutscht – Ölen und Fetten des Rolex-Kalibers

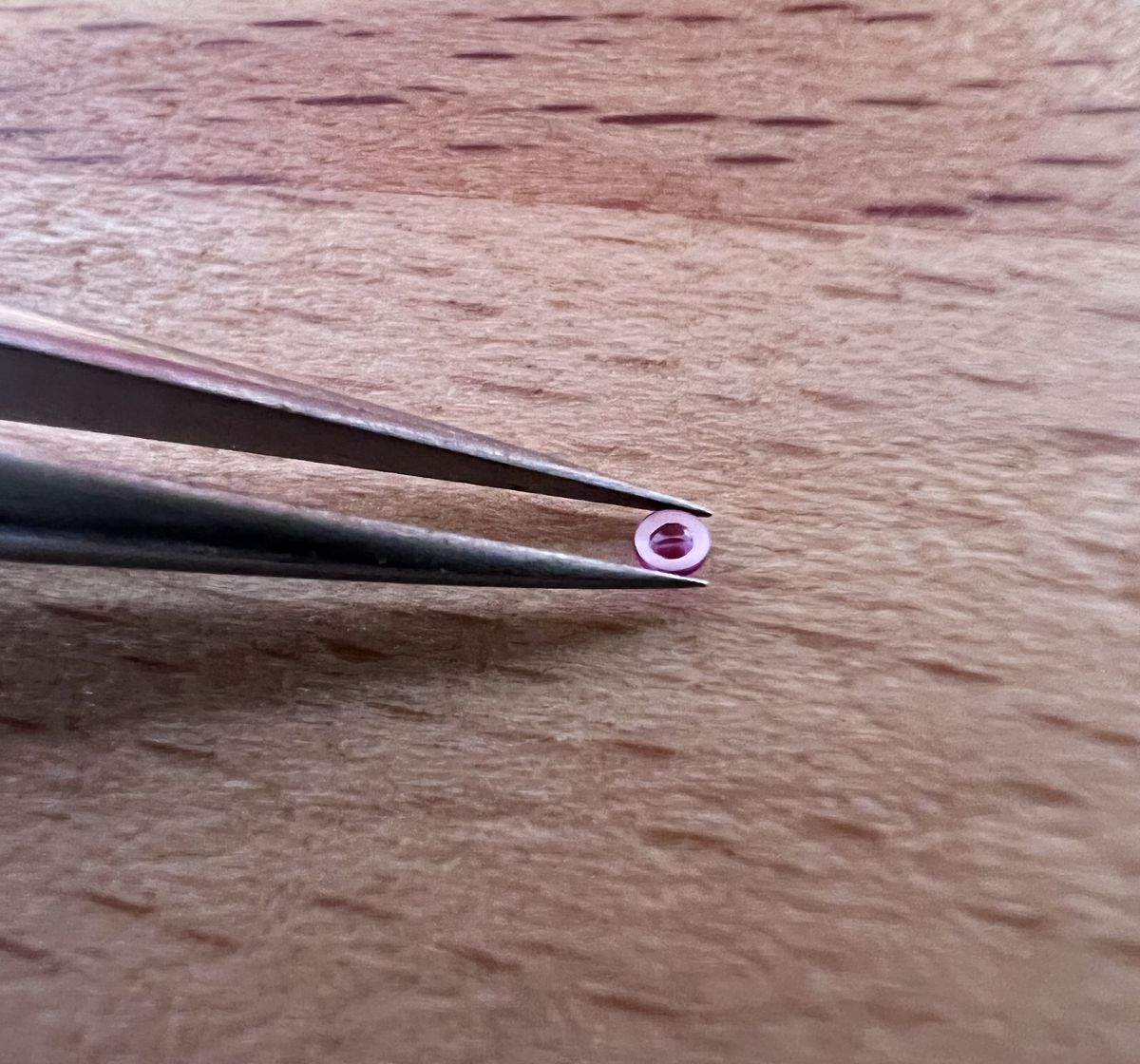

Nach dem Trocknen beginne ich dann meistens mit dem Ölen der Decksteine. Dafür wird der Deckstein mit der Pinzette gefasst und mit dem Ölgeber ein kleiner Ölpunkt in der Mitte der flachen Seite des Decksteins aufgetragen (Abbildung 5). Als nächstes wird der Lochstein aufgesetzt (mehr dazu werde ich in einem späteren Bericht zum Schwingsystem einmal erläutern).

Diese Deckstein-Lochstein-Kombination setze ich dann gleich in die Stoßsicherung der Hauptplatine und der Unruhbrücke ein, da diese u.a. die kleinsten Teile der Uhr sind und durch die runde Form gerne mal wegspringen und verloren gehen. So sind sie gleich verbaut und es kann nichts mehr passieren.

Von der Platine wird nun noch das Schwingsystem, das zur Reinigung aufgebaut wurde, abgenommen und für später sicher in der Staubglocke abgelegt.

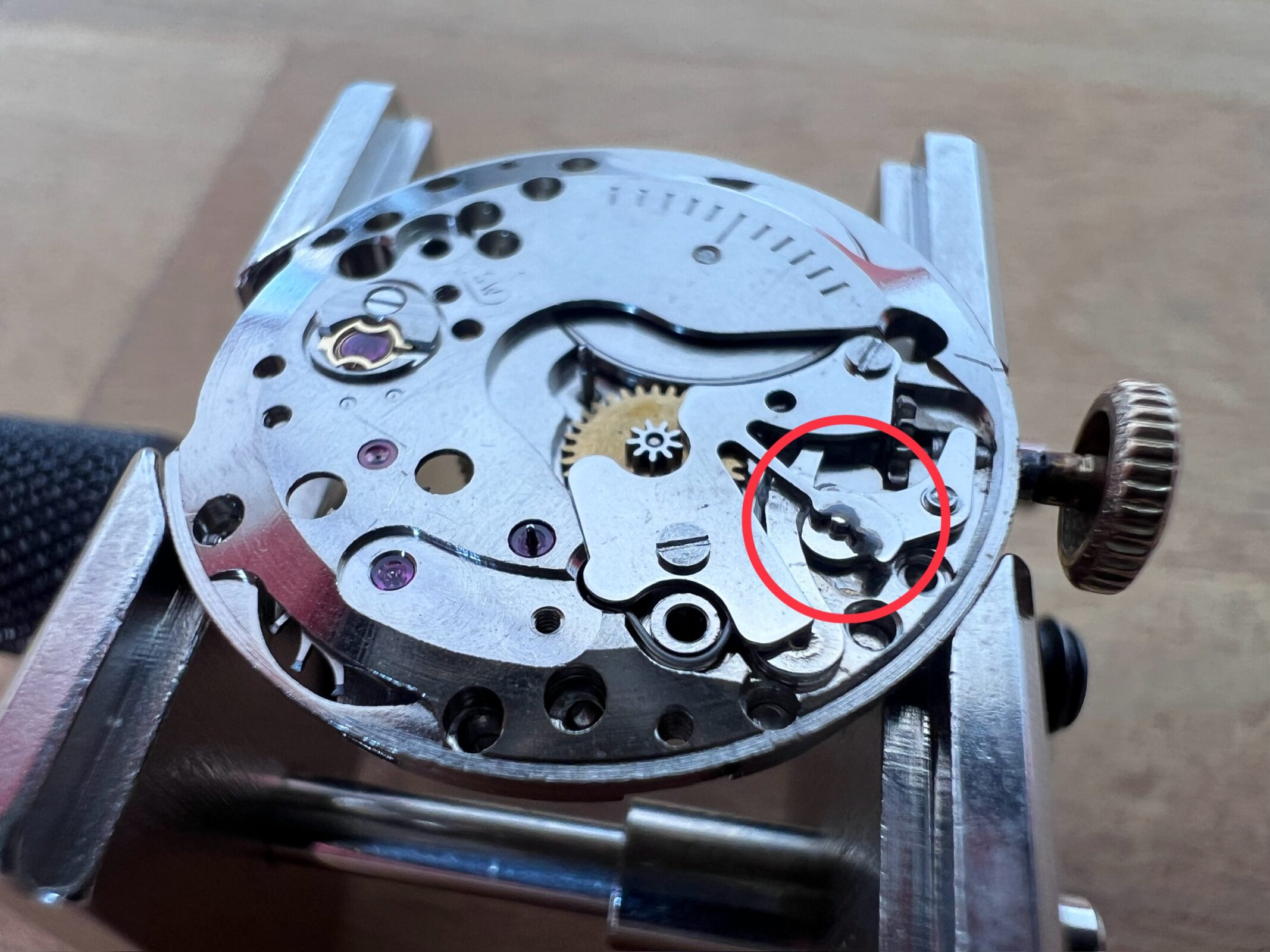

Nun können wir auf der Grundplatine mit der Montage des Aufzugs beginnen (Abbildung 6). Dabei wird zuerst die Aufzugwelle gefettet und das Aufzugrad und -Trieb aufgesteckt. Diese wird dann auf die Hauptplatine gefädelt und alle weiteren Hebel montiert und gleichzeitig an den benötigten Stellen gefettet.

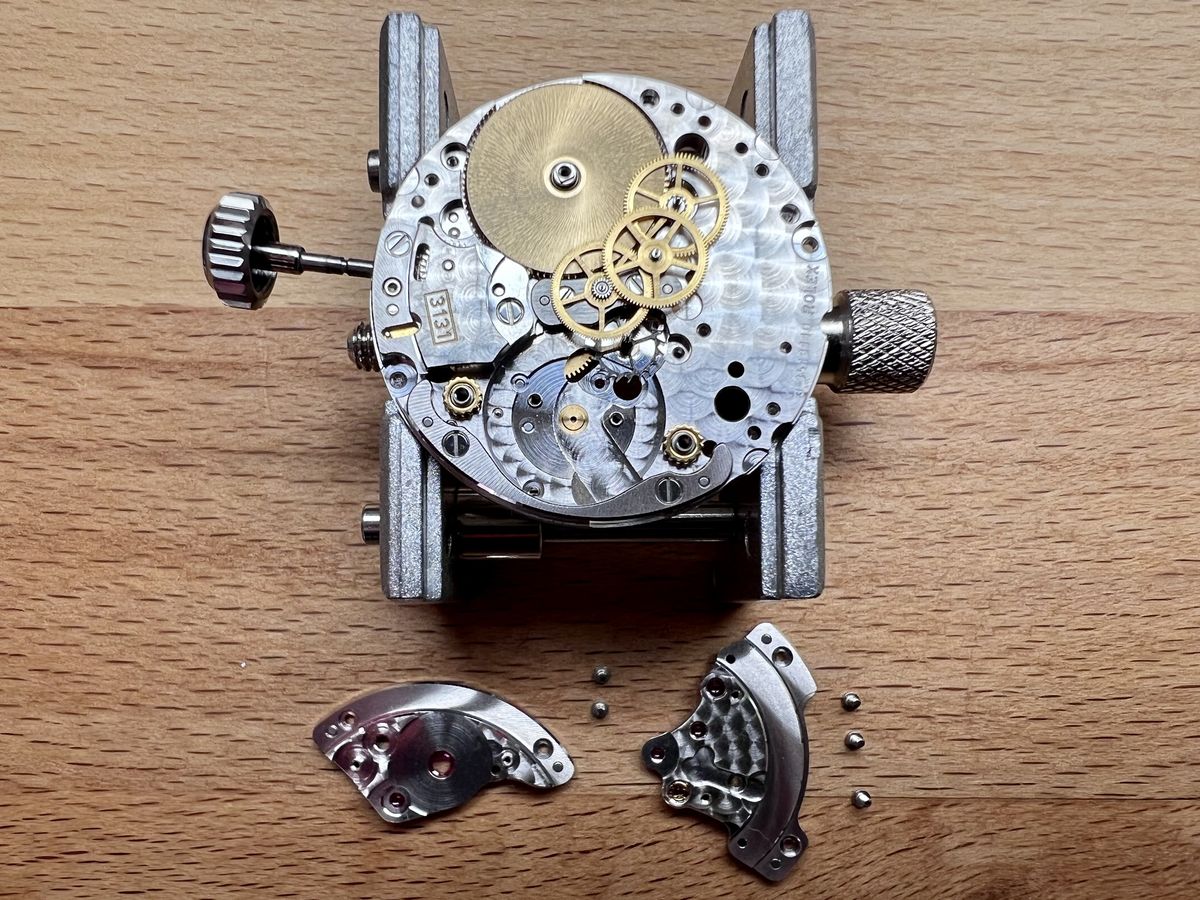

Danach drehen wir die Grundplatine um und beginnen mit der Baugruppe Federhaus und Räderwerk. Zuerst wird vom Federhaus das Federkern-Höhenspiel geprüft und zwischen Federhaustrommel und Federkern frisch geölt. Nachdem auch der Lagerzapfen des Federhauses geölt wurde, kann das Federhaus schon in die Grundplatine des dafür vorgesehenen Lagers gestellt werden. Jetzt werden nacheinander die Räder des Räderwerks, bestehend aus Hemmrad, Sekundenrad, Kleinbodenrad und Minutenrad in ihre Lager gestellt und sowohl die Federhausbrücke als auch die Räderwerksbrücke aufgesetzt und festgeschraubt (Abbildung 7).

Bevor ich das Räderwerk an seinen Lagersteinen öle, montiere und fette ich das Gesperr (Abbildung 8), da ich dann beim Ölen des Räderwerks nur an der Krone drehen muss, um das Räderwerk in Drehung zu versetzen. Hier ist der Vorteil, dass sich das Öl im Lochstein gleichmäßig verteilt und ich notfalls direkt nachölen kann, wenn es noch nicht genug war. Für das Minuten- und Kleibodenrad verwendet man ein etwas dickflüssigeres Öl, als beim Sekunden- und Kleinbodenrad, da hier deutlich größere Kräfte wirken, die das dünnflüssige Öl verdrängen würden. Außerdem drehen sich die Räder langsamer, weshalb das Öl etwas träger sein darf.

Als nächstes wird der Anker mit seiner Ankerbrücke verbaut (Abbildung 9). Dieser wird an den Lagersteinen jedoch nicht geölt, da selbst das dünnflüssige Öl für die kleinen schnellen Winkelbewegungen zu träge ist. Jedes Öl würde hier eher bremsend als schmierend wirken. An dem Hemmrad wird jedoch unter dem Mikroskop an jedem Hemmradzahn ein extrem kleiner Ölpunkt gesetzt, damit der Eingriff zwischen Anker und Hemmrad ordentlich geschmiert ist. Hierfür wird ein spezielles dünnflüssiges Fett verwendet, welches auch nur an der Hemmung verwendet wird. Zu guter Letzt werden alle Spiele und die richtige Einstellung der Hemmung überprüft und das Schwingsystem eingesetzt. Videos hiervon könnt ihr auf unserem ChronoRestore Instagram– oder Facebook-Account finden (hier geht’s direkt zum Video). Hier befinden sich auch noch weitere interessante Videos und Beiträge, die euch vielleicht interessieren könnten.

Präzisionsarbeit: Das Anbringen der gebläuten Breguet-Spirale

Beim Schwingsystem angekommen, beginnt nun eine Arbeit, die sehr viel Ruhe und Präzision benötigt: Die Arbeiten an der Spirale! Für die beste Ganggenauigkeit muss die Spirale genau zentrisch liegen und wenn man von der Seite ins Uhrwerk schaut, muss sie perfekt flach liegen. Bei der Rolex ist eine gebläute Breguet-Spirale verbaut. Das heißt, dass die Endkurve (= das äußere Befestigungsende der Spirale) nach oben in eine zweite Ebene gebogen wurde. Zum Richten der Spirale haben wir nun bestimmte Griffpunkte und Techniken gelernt, an denen wir die Spirale vorsichtig mit der feinsten Pinzette anfassen und verbiegen dürfen, bis die perfekte zentrische und flache Lage erreicht wurde. Dabei gilt: „so wenig wie möglich, aber so viel wie nötig“. Ist die Spirale perfekt flach und zentrisch gelegt, wandert das Werk zum ersten Mal auf die Zeitwaage und wird mit den Muttern am Unruhreif reguliert und gleichzeitig ausgewuchtet. Vor der Reglage sollte das Werk nochmal entmagnetisiert werden, da über das Angreifen der Spirale magnetische Änderungen entstehen können und der Magnetismus die Gangwerte verändern kann.

Meist drehe ich nun wieder das Werk im Werkhalter um, montiere und öle noch das Zeigerwerk, damit das Basiswerk vollständig ist. Nun haben wir eine voll funktionsfähige mechanische Uhr. Alle weiteren Anbauten sind sogenannte Komplikationen und für eine einfache Zeitanzeige nicht notwendig. In diesem Zustand kann das Werk über Nacht einlaufen und alle Öle und Fette ordentlich in den Lagern verteilen.

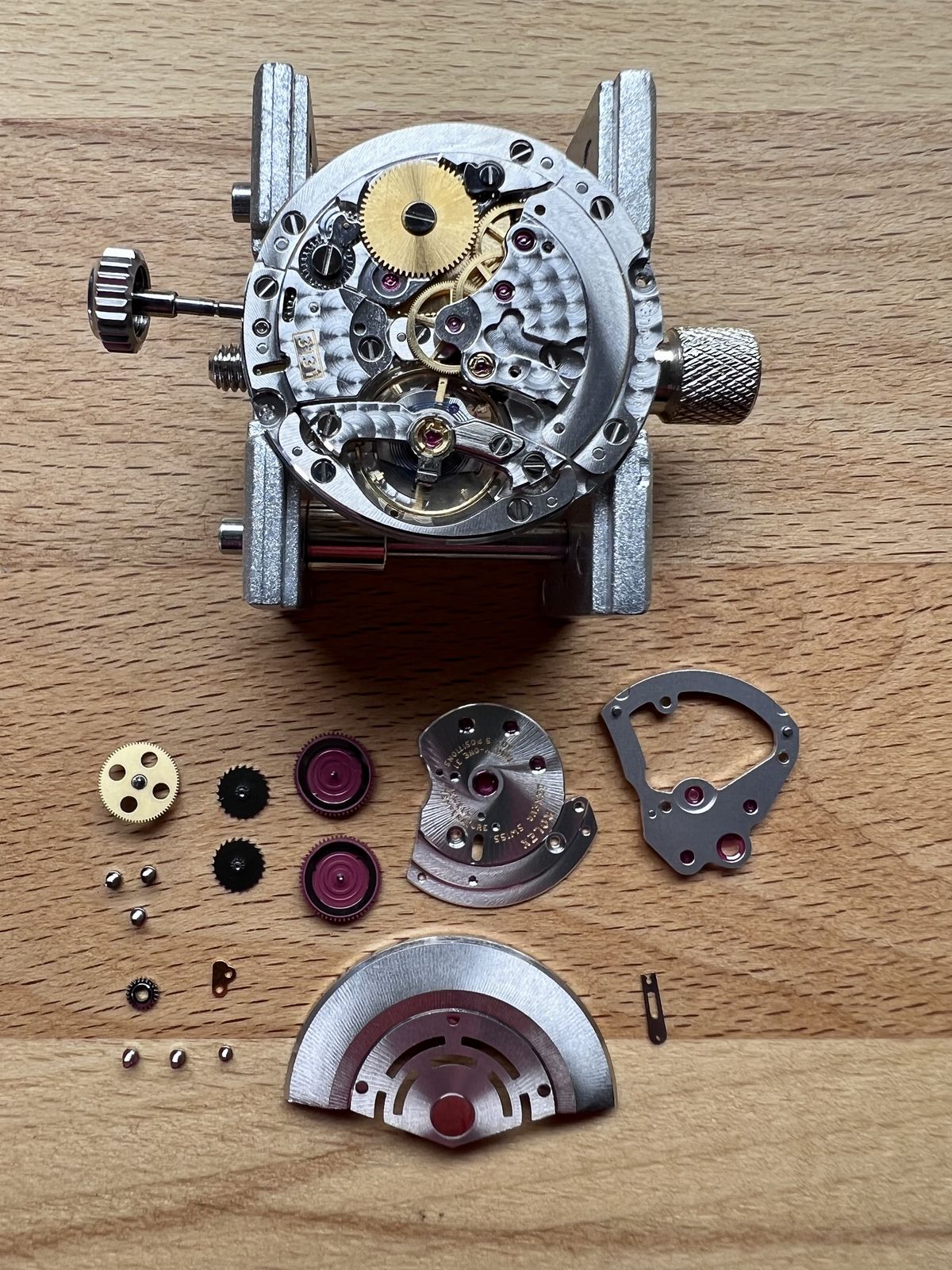

In der Zwischenzeit beginne ich mit der Montage der Automatik (Abbildung 10). Es handelt sich dabei um ein komplettes Modul, dass später einfach auf der Werkseite aufgesetzt und verschraubt wird (Abbildung 11).

Nachdem das Werk eine Nacht eingelaufen ist, montiere ich die Automatik und die Magnetische Abschirmung (Abbildung 12) auf der Zifferblattseite, setze das Zifferblatt und die Zeiger auf und setze das Werk so wieder sauber in das Gehäusemittelteil ein.

Nun wirken alle Kräfte und Verwindungen, die durch Verschraubungen entstehen können und Einfluss auf den Gang haben können, auf das Werk ein. Deshalb beginne ich nun nochmal mit der letzten Feinreglage. Wenn alles perfekt reguliert ist, wird der Rotor (Schwungmasse) für die Automatik montiert und das Werk nochmal entmagnetisiert. Nun wird der magnetische Abschirmkäfig geschlossen, alle Dichtungen neu gefettet und das Gehäuse endgültig verschlossen.

Als nächstes wird vorsichtig das Band wieder angebracht und alles in Folien eingepackt, damit keine Beschädigungen mehr an der frischen Band- und Gehäuseaufarbeitung entstehen können.

Nun sind wir auch schon bei der Endkontrolle angelangt. Diese umfasst bei uns ca. 2 Wochen. Zuerst wird die Uhr auf den Uhrenbeweger geschnallt, damit sie dort tagsüber ungefähr eine Woche lang ihre Runden dreht. Dabei wird täglich die Zeit sekundengenau mit einer Funkuhr verglichen und dokumentiert. In der zweiten Woche folgen noch zwei vollständige Ablauftests in unterschiedlichen Lagen. Die Uhr wird also vollständig aufgezogen und einmal komplett bis zum Stillstand zum Ablaufen gebracht. Dabei wird die Gangdauer der Uhr überprüft und auch wieder die abgelesene Gangabweichung notiert. Zum Schluss wird noch ein Wasserdichtigkeitstest durchgeführt und die Uhr noch einmal zum Ausfüllen des Serviceheftes auf die Zeitwaage gelegt.

Fertig!

Rolex-Revision: Kosten

Das war auch schon der gesamte Ablauf einer Komplettrevision mit Gehäuseaufarbeitung bei einer Rolex. Der Kunde erhält nun seine Uhr zusammen mit seinem Serviceheft und einer ausgedruckten Rechnung zurück. Nach ca. 15 Tagen schicken wir dem Kunden noch einmal eine Bewertungserinnerung – wir freuen uns natürlich über eine positive, aber ehrliche Bewertung.

Für die Komplettrevision wurden dem Kunden rund 400€ berechnet – das Rolex Manufakturkaliber benötigt in der Summe doch etwas mehr Zeit und Beachtung als ein Standard Automatikkaliber, wie zum Beispiel ein Werk von ETA oder Sellita. Insgesamt hat sich der Kunde für das volle Paket mit der Gehäuse- und Bandaufarbeitung für rund 750€ entschieden (siehe auch: Aufbereitung einer Rolex: Kratzer entfernen und polieren).

Vielen Dank für’s Dabeisein! Ich wünsche euch stets stabile Gangwerte und freue mich auf den nächsten Beitrag!

Wenn Ihr noch weitere technische Fragen oder Themenvorschläge habt, über die ihr euch Beiträge wünscht, packt es gerne in die Kommentare oder schreibt einfach direkt an Mario (kontakt@chrononautix.com) oder mich (info@chronorestore.com).

![Mehr über den Artikel erfahren Damit der Saft nicht ausgeht: „Longlife“-Batterien für Quarz-Uhren? [Leserbrief]](https://chrononautix.com/wp-content/uploads/2022/11/ETA-Quarz-Werk-Batterie-High-Drain-Low-Drain-Lebensdauer.png)

Hi Leon,

noch eine Verständnisfrage. Du beschreibst die Revision der Milgauss sehr ausführlich und nachvollziehbar. An einer Stelle bin ich aber etwas irritiert gewesen. Hier der Text: „Nun wird der magnetische Abschirmkäfig geschlossen, alle Dichtungen neu gefettet und das Gehäuse endgültig verschlossen.“

Wenn ich das so lese, entsteht bei mir der Eindruck so, dass nur die vorhandenen, alten Dichtungen neu gefettet werden und keine neuen Dichtungen zum Einsatz kommen. Das kann ich mir eigentlich nicht vorstellen, m.E. werden beim Service z.B. bei Rolex oder Omega immer alle Dichtungen erneuert.

P.S. Wir hatten uns persönlich beim Uhrendinner 2023 von Torsten Hahn kennengelernt und uns gut über Uhren unterhalten.

LG

Bernd

Hey Bernd,

schön mal wieder von dir zu Hören! 🙂

Tatsächlich tausche ich Dichtungen nur, wenn es wirklich notwendig ist. Ich sehe keinen Grund dafür eine völlig intakte Dichtung, welche ich gereinigt, neu gefettet und natürlich auch getestet habe, zu tauschen und meinem Kunden in Rechnung zu stellen. Wenn die Dichtung allerdings irgend eine Art von Druckstellen oder kleinen Rissen besitzt, wird diese natürlich mit getauscht. Im Zweifel wird natürlich auch getauscht. 🙂

LG

Leon

Eine Verständnisfrage zum Automatikmodul: muss das nach vielen Jahren der Nutzung nicht auch gewartet werden? Warum wurde das nicht „auseinander genommen“

Hey Kay,

doch natürlich! Gerade hier ist meistens der größte Verschleiß/Abrieb zu erkennen. Auch das Automatikmodul wurde vollständig zerlegt (Abbildung 10 in Einzelteilen) und wieder montiert (Abbildung 11 als montiertes Modul). Danach wurde das Modul einfach wieder auf das Werk aufgesetzt und festgeschraubt. 🙂

LG

Leon

OK, danke, dann hatte ich das mit gefährlichem Halbwissen falsch verstanden!

Respekt! Das wäre kein Job für mich.